直线振动筛弹簧对筛箱运行姿态的影响研究

包继华, 苏奕欣, 张正旭, 李国清

摘要:利用Solid Works软件建立实体模型,然后导入动力学软件ADAMS,建立虚拟样机进行仿真研究,探究了隔振弹簧在6种不同故障组合下,对筛箱运行姿态的影响,通过ADAMS软件分别计算出6种弹簧故障模型下筛箱质心运动数据,联合Origin软件分别做出(X-Y),(X-Z),(Y-Z)3个平面内质心运动轨迹图并进行分析,通过现场实验,进一步验证了模型的有效性,为直线振动筛隔振弹簧的实时监测与故障诊断提供了理论依据。

关键词:ADAMS直线振动筛隔振弹簧故障诊断

0前言

矿用振动筛是选煤厂应用最广泛的筛分设备之一,因此对其运行状态监测与故障诊断是当前研究的重心。振动筛在强交变载荷下,其隔振弹簧会因疲劳或碰撞摩擦而造成不同程度的损伤,如果不能及时发现和排除,将引起筛箱的异常振动,不仅会影响筛分效率,还可能缩减振动筛的使用寿命。弹簧破坏性故障发生前,疲劳、碰摩等会引起弹簧非破坏性损伤,因其外部特性变化不明显而无法用肉眼直接识别,只能通过其他的方法间接判断。弹簧发生非破坏性故障时,弹簧刚度随之减小,4个弹簧刚度不一致,则会造成筛箱运行姿态的改变。本文以MDMS1830-BⅡ直线振动筛为研究对象,基于ADAMS软件建立6种直线振动筛隔振弹簧故障的动力学模型,分析隔振弹簧不同故障组合下对筛箱运行姿态的影响,并通过实验,验证所建立动力学模型的有效性。

1 振动筛三维模型的建立

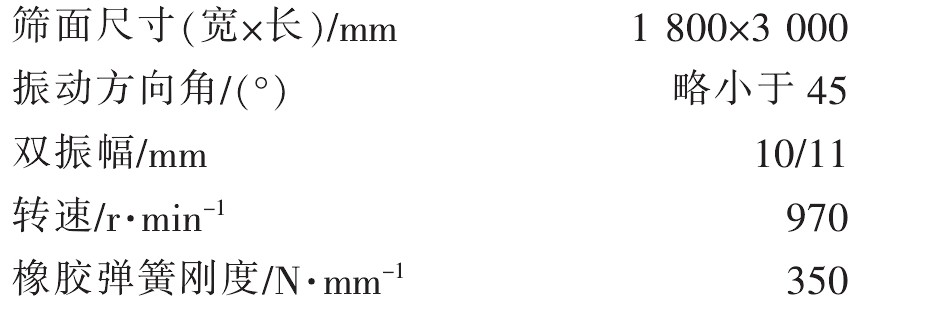

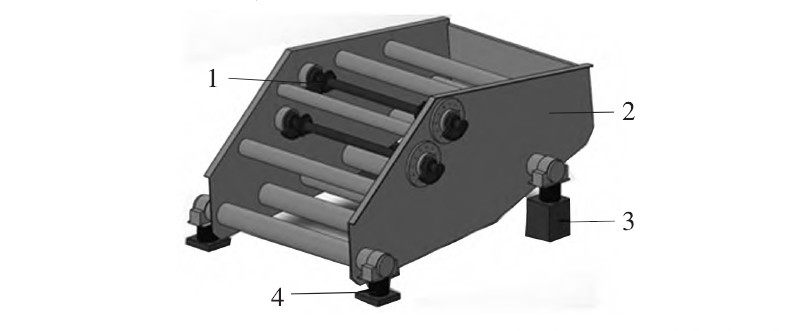

本文以唐山森普矿山装备有限公司生产的MDMS1830-BⅡ直线振动筛为研究对象。其各项技术参数:

MDMS1830-BⅡ直线振动筛的简化三维模型如图1所示,根据振动筛实际尺寸,利用Solid Works软件建立三维模型,省去对研究目的影响不大的部分。

2 动力学模型的建立

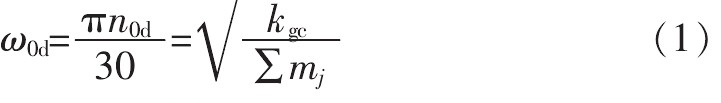

将建立好的三维模型导入ADAMS,对模型添加重力,2个激振器驱动轴分别与筛箱添加旋转副。通过轴套链接模拟弹簧对筛箱的支撑。

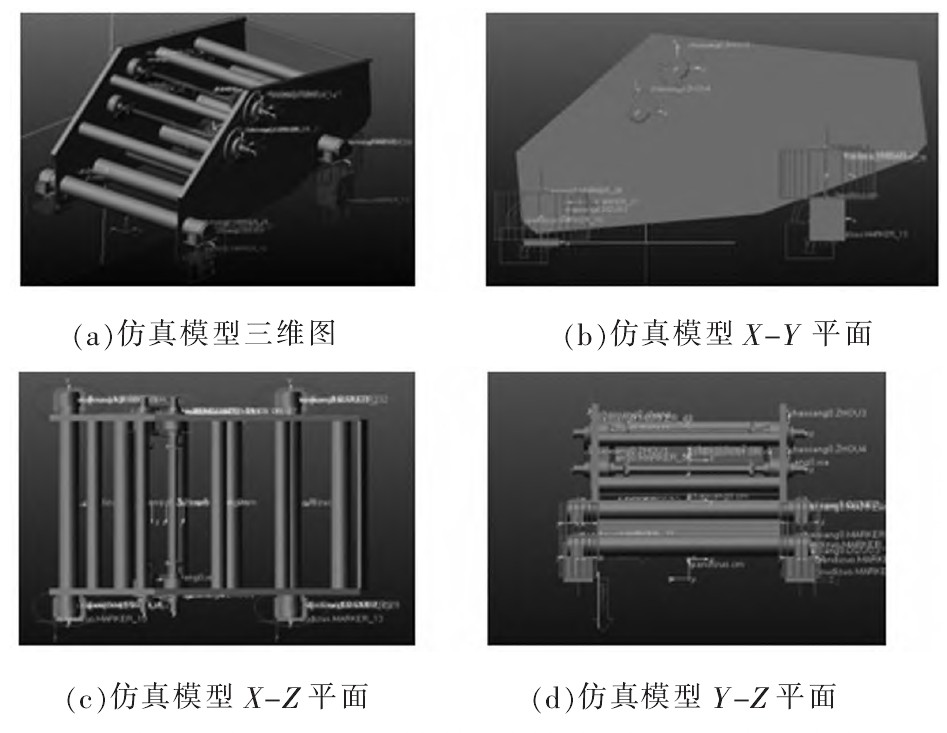

隔振弹簧刚度的计算,通常选取垂直方向上的低频固有频率n0d=150~300次/min。系统垂直方向的固有频率

隔振弹簧在垂直方向总刚度

式中∑mj———隔振弹簧支撑的所有质量的总和。

考虑到弹簧受横向和轴向上的作用力,一般取弹簧轴向与横向之比为3∶1,阻尼值则取刚度数值的1%。由于技术参数已给出弹簧轴向刚度为350 N/mm,依次设置轴套的刚度和阻尼。

为使得振动筛模型更贴近实际,设定启动阶段2 s,稳定阶段17 s,停机阶段3 s,然后静止3 s,2个驱动轴驱动函数为

两驱动轴转速相同,方向相反。仿真模型如图2所示。

对模型仿真,计算出筛箱质心运动的数据集,联合Origin软件进行仿真图的绘制,下文仿真图均由Origin绘制,不再陈述。筛箱质心振幅变化如图3所示。

通过图3可以看出,电动机启动阶段和停机阶段在X,Y,Z方向的筛箱质心幅值都出现了短暂的突变高峰期,是因为恰好经过振动筛的共振区,从而产生共振造成位移突变。稳定运行阶段,在X方向和Y方向筛箱质心振动幅值稳定在10~11 mm,Z方向筛箱质心振动不明显,初步可以判断仿真模型的有效性。

3 不同弹簧故障对筛箱运行姿态的影响

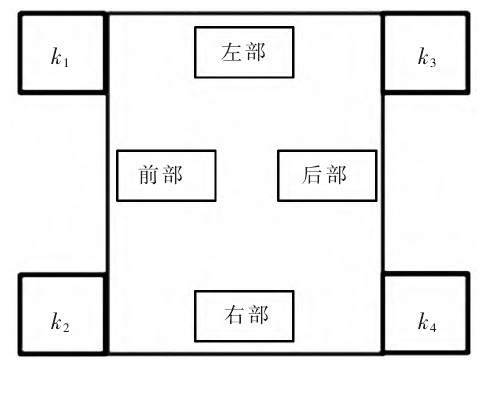

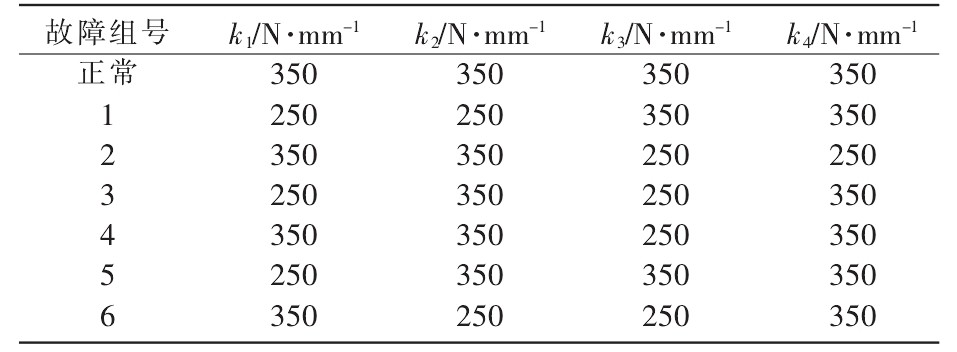

一般弹簧非破坏性故障,都会表现为弹簧刚度的降低。设定如图4所示4组隔振弹簧刚度分别为k1,k2,k3,k4,假设故障程度相同,即故障弹簧刚度值相等,分析如表1所示6组隔振弹簧故障模型对比仿真实验。

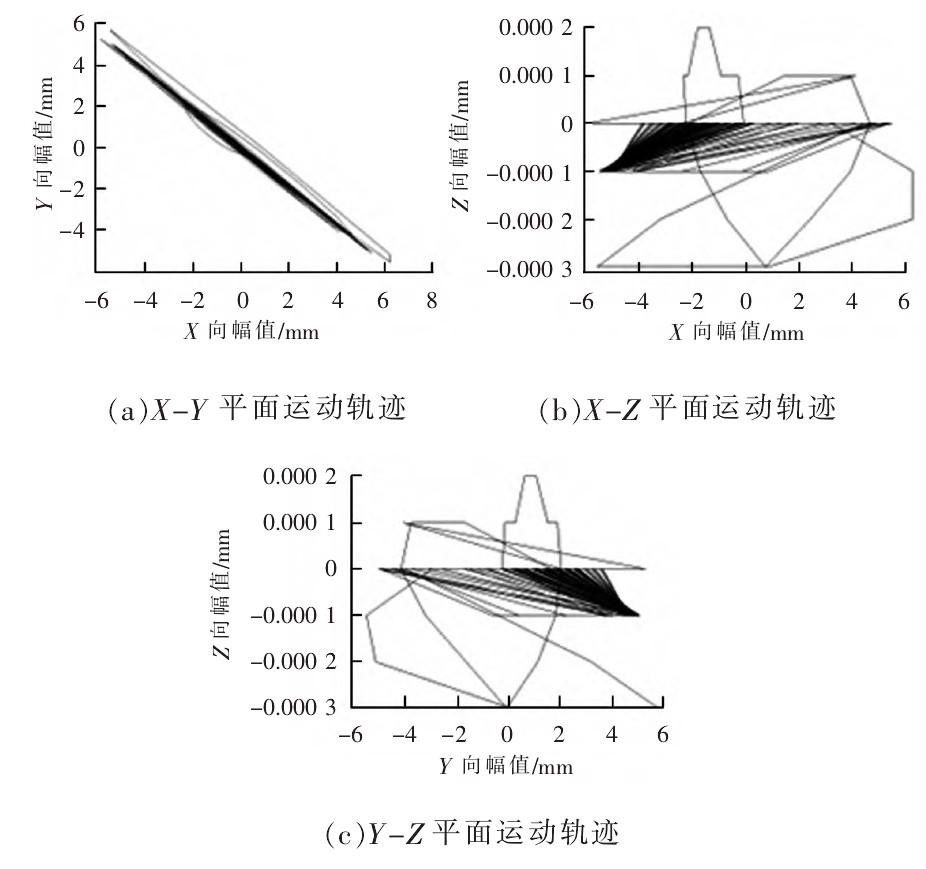

对每组故障分别建立动力学模型,仿真计算出筛箱的质心运动数据进行分析,弹簧无故障筛箱质心运动轨迹图如图5所示。

由图5可知,隔振弹簧无故障时,筛箱质心在X-Y,X-Z,Y-Z平面都出现了少量大幅度且杂乱的轨迹线,这是由于振动筛在启动和停机时产生共振,使得振幅产生突变所致;当振动筛进入稳定运行阶段,筛箱质心在X-Y平面内运动轨迹趋于1条直线,这个特性说明该直线振动筛能够使物料沿激振力的方向进行直线运动。通过筛箱质心在X-Z和Y-Z这2平面运动轨迹图可以看出,当振动筛进入到稳定运行阶段时,Z向幅值基本稳定在0~0.000 1 mm以内,筛箱没有明显的横向摆动。

振动筛前部两隔振弹簧故障下,筛箱质心在X-Y,X-Z,Y-Z平面内的运动轨迹图如图6所示,相比较弹簧无故障筛箱质心运动轨迹,可以看出在X-Z和Y-Z平面内的筛箱质心运动轨迹线成发散状,X-Z平面轨迹线斜率为负值,Y-Z平面轨迹线斜率为正值,Z向幅值在-0.000 1~0.000 1 mm,筛箱出现轻微的横摆。

振动筛后部两隔振弹簧故障下,筛箱质心在X-Y,X-Z,Y-Z平面的运动轨迹图如图7所示,相比较弹簧无故障筛箱质心运动轨迹,可以看出在X-Z和Y-Z平面内的筛箱质心运动轨迹线成发散状,在X-Z平面轨迹线斜率为正值,在Y-Z平面轨迹线斜率为负值,Z向幅值-0.000 1~0.000 1 mm,筛箱出现轻微的横摆。

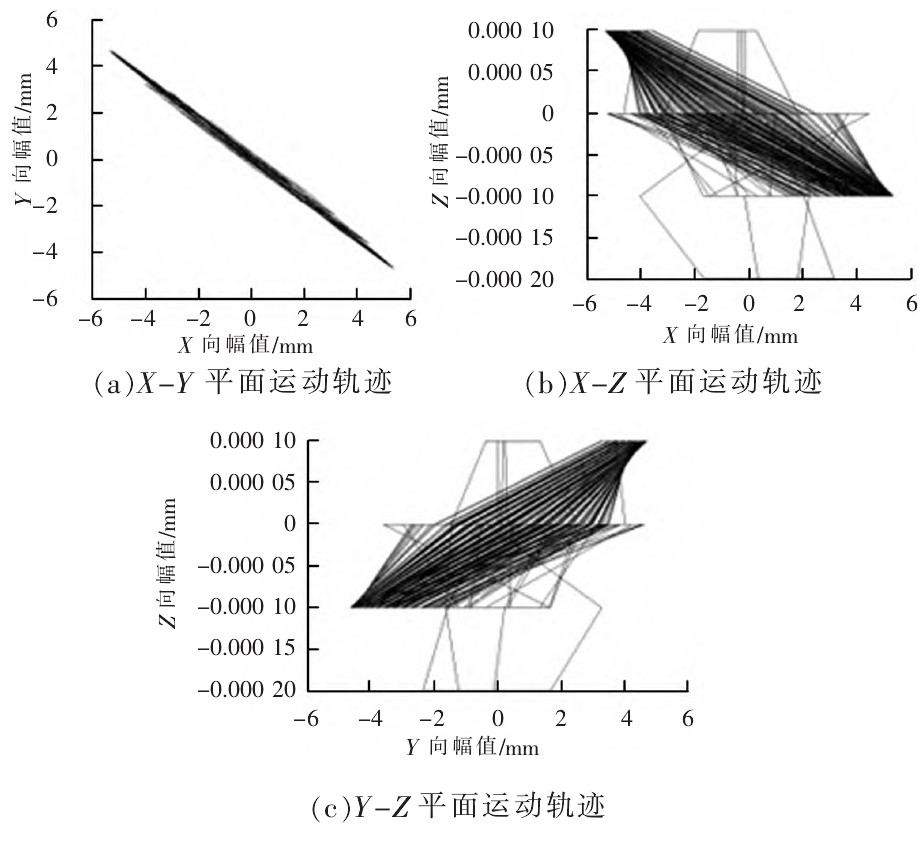

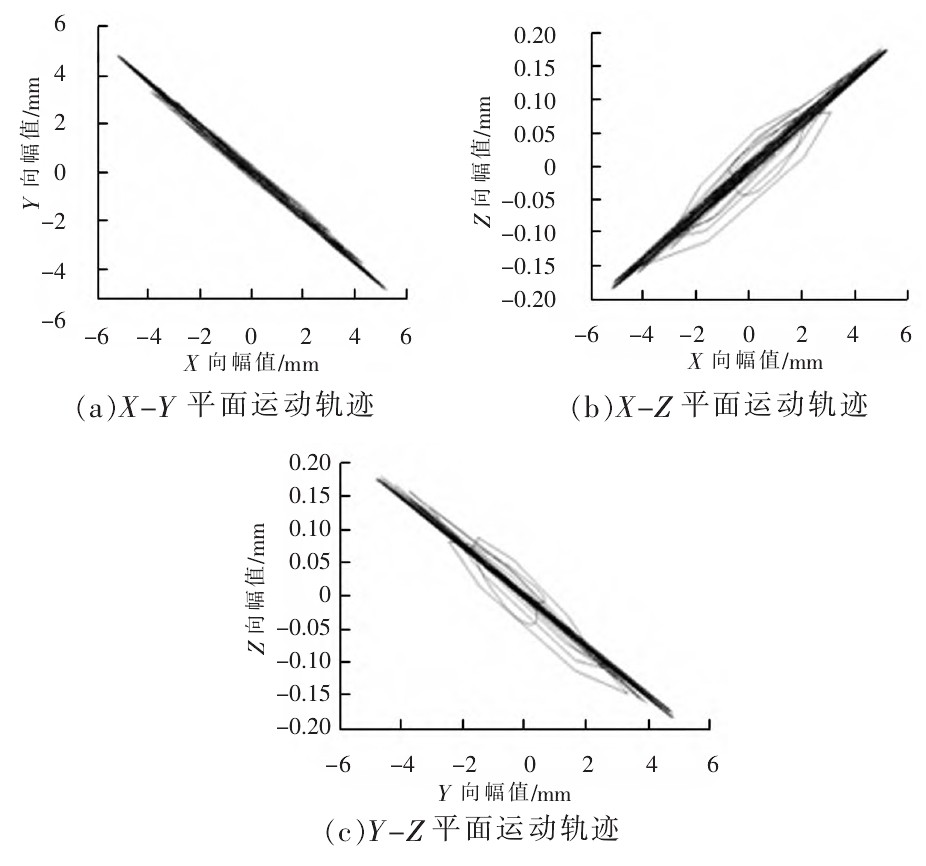

振动筛左部两隔振弹簧故障下,筛箱质心在X-Y,X-Z,Y-Z平面的运动轨迹图如图8所示。相比较弹簧无故障筛箱质心运动轨迹,可以看出在X-Z和Y-Z平面内的筛箱质心运动轨迹线较为集中,在X-Z平面轨迹线斜率为正值,在Y-Z平面轨迹线斜率为负值,Z向幅值在-0.2~0.2 mm,筛箱出现轻微的横摆。

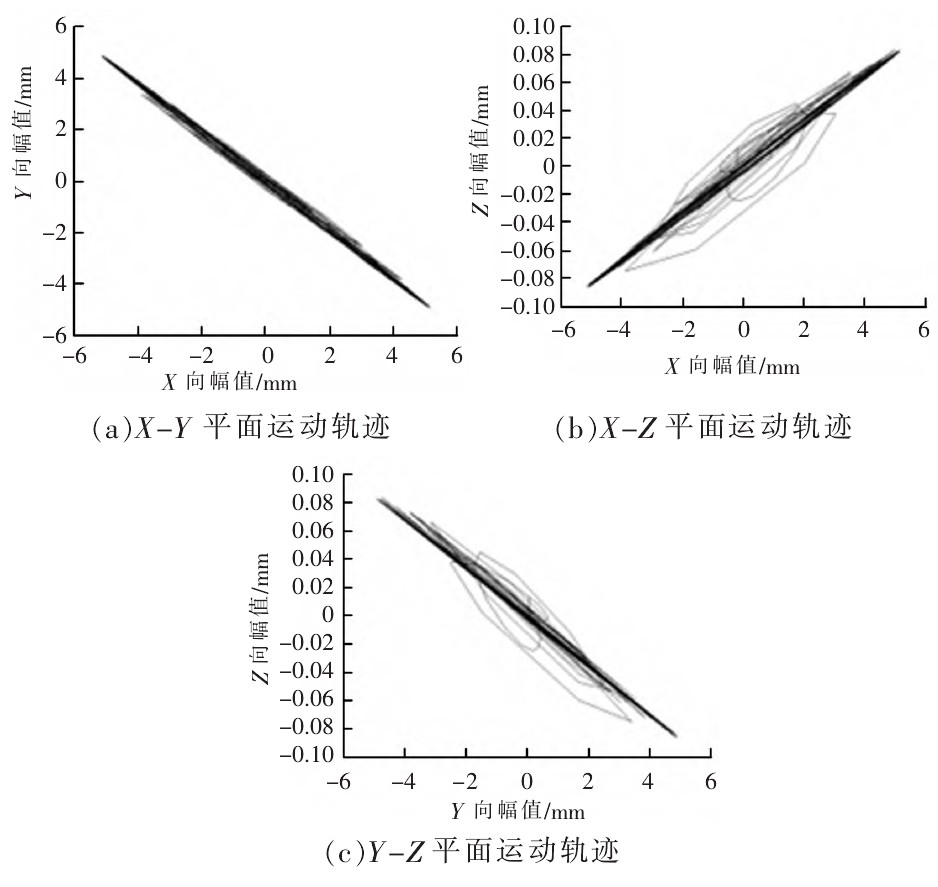

振动筛后部左侧隔振弹簧故障下,筛箱质心在X-Y,X-Z,Y-Z平面的运动轨迹图如图9所示。相比较弹簧无故障筛箱质心运动轨迹,可以看出通过X-Z和Y-Z平面内的筛箱质心运动轨迹线较为集中,在X-Z平面轨迹线斜率为正值,在Y-Z平面轨迹线斜率为负值,Z向幅值在-0.09~0.09 mm,筛箱出现轻微的横摆。

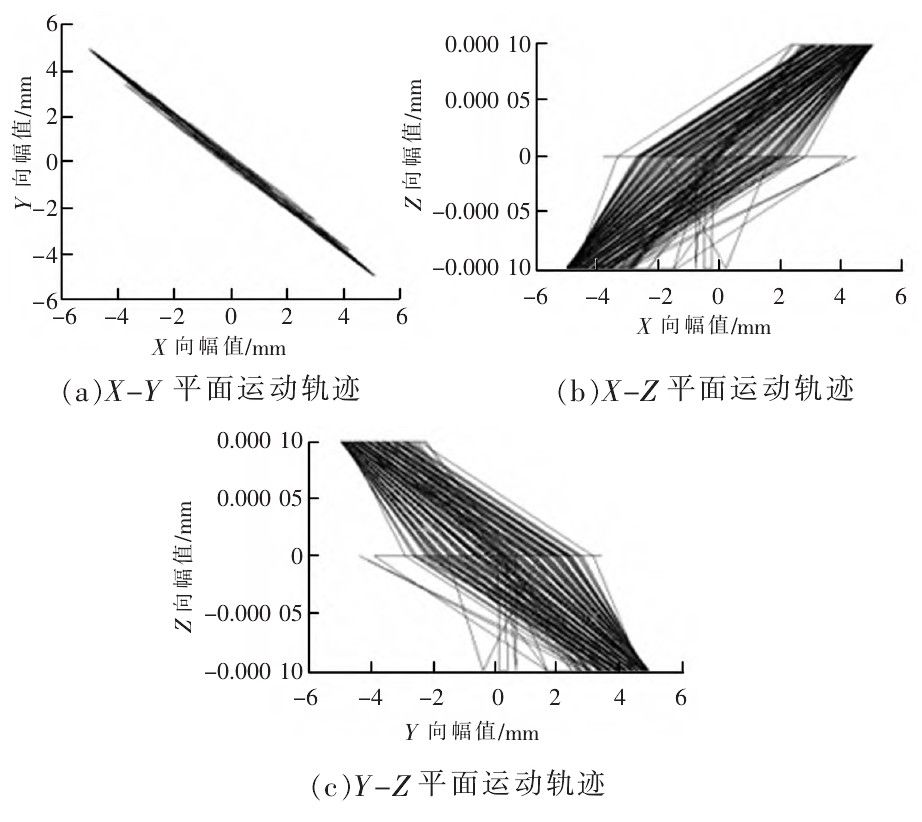

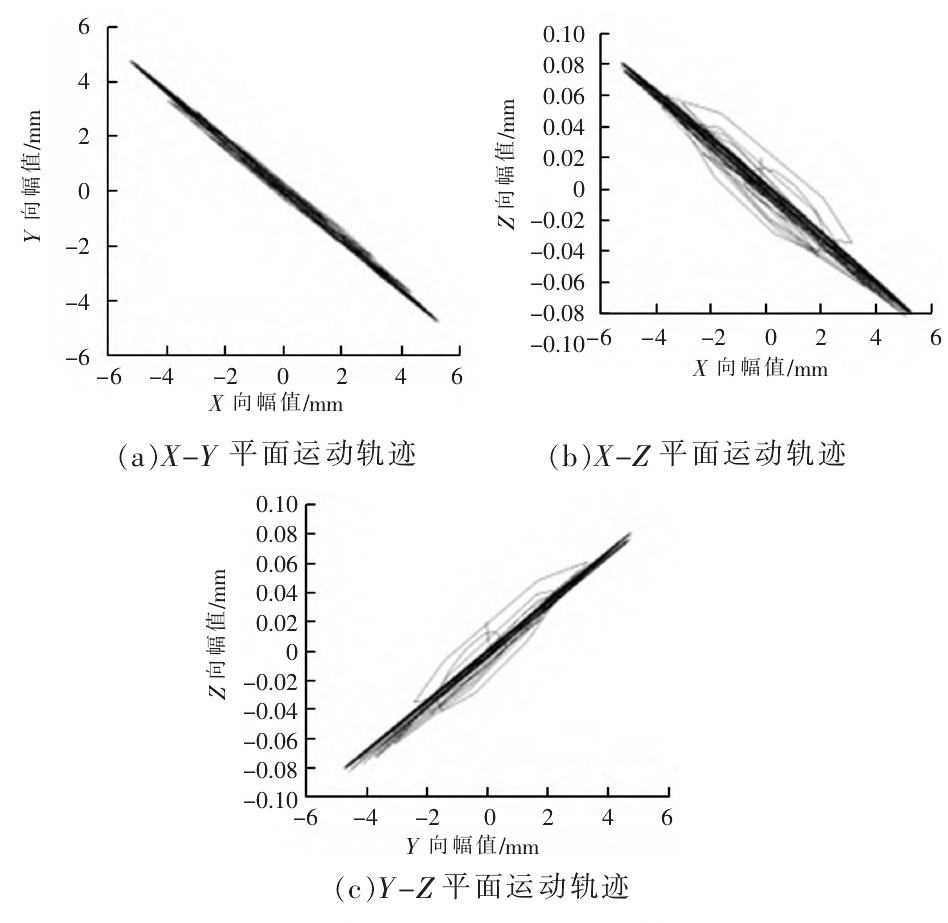

振动筛前部左侧隔振弹簧故障下,筛箱质心在X-Y,X-Z,Y-Z平面的运动轨迹图如图10所示。相比较弹簧无故障筛箱质心运动轨迹,可以看出在X-Z和Y-Z平面内的筛箱质心运动轨迹线较为集中,在X-Z平面轨迹线斜率为负值,在Y-Z平面轨迹线斜率为正值,Z向幅值在-0.08~0.08 mm,筛箱出现轻微的横摆。

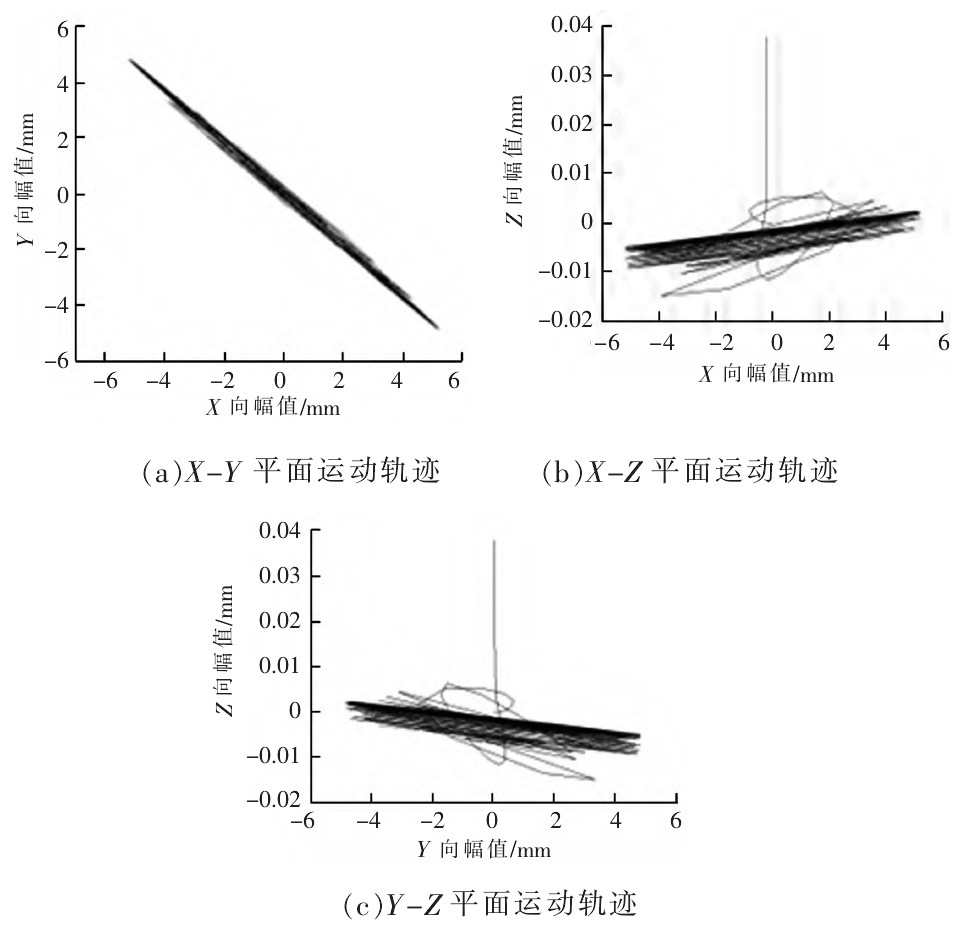

振动筛对角线上两隔振弹簧故障下,筛箱质心分别在X-Y,X-Z,Y-Z平面的运动轨迹图如图11所示。相比较弹簧无故障筛箱质心运动轨迹,可以看出在X-Z和Y-Z平面内的筛箱质心运动轨迹线成发散状,Z向幅值在-0.01~0.005 mm,筛箱出现轻微的横摆。

通过对6种不同弹簧故障下筛箱质心运动轨迹的分析,可以发现,不同弹簧故障类型下所造成的筛箱质心运动轨迹是完全不同的,因此通过对筛箱运行姿态的实时监测,可以实现对振动筛弹簧故障的诊断。

4 实验验证

为了进一步验证动力学仿真模型的有效性,本文使用北京时代龙城科技有限责任公司的LC-8000多通道机械设备故障诊断系统,对MDMS1830-BⅡ直线振动筛一处隔振弹簧支座进行检测,其中Z轴方向垂直于地面,X轴方向平行于地面与筛箱侧板,Y轴方向平行于地面且垂直于筛箱侧板。

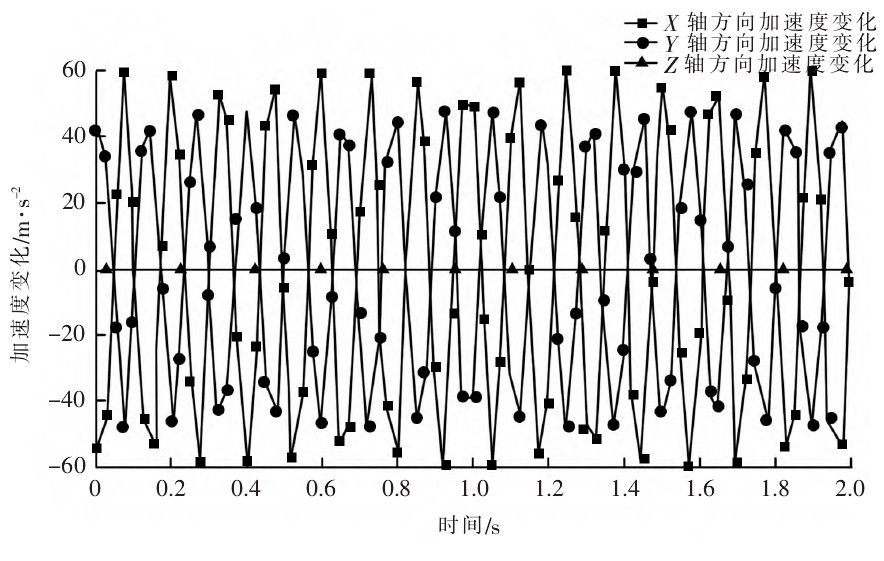

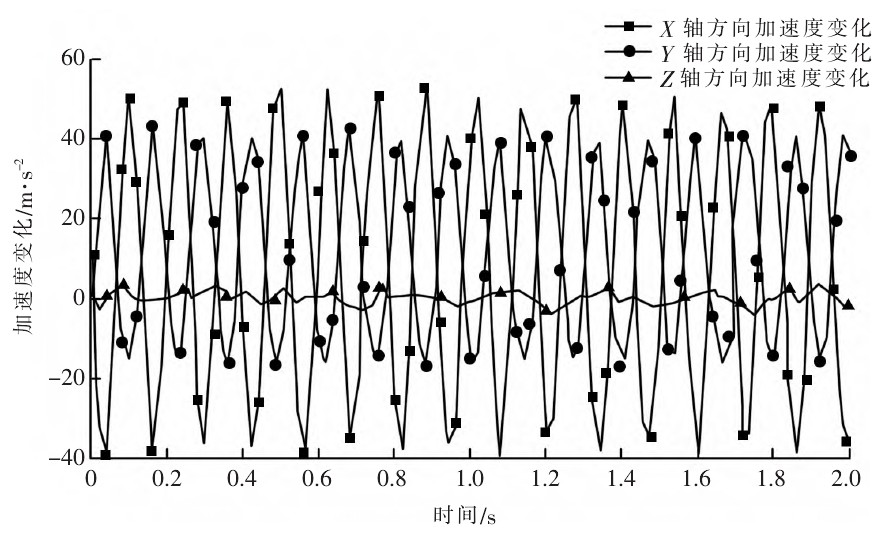

利用振动筛动力学模型,导出该测点的加速度时域图,如图12所示。筛机实际运行时实验位置加速度时域图如图13所示。

对比图13诊断系统在振动筛空载运行平稳后所输出的加速度时域图,可以看出在X轴方向,仿真加速度与实验加速度幅值约为100 m/s2,正负误差在10 m/s2内。在Y轴方向,仿真加速度与实测加速度幅值约为80 m/s2,正负误差在10 m/s2内。因此在X轴与Y轴上仿真加速度与实测加速度变化相差较小。Z轴仿真加速度变化微小,趋于平稳,而Z轴实测加速度有细微的波动,这是由于实际中振动筛整体质量不可能分布完全对称,质心发生了偏移。经实验验证,所建立的动力学模型是有效的。

5 结语

(1)通过ADAMS虚拟样机平台建立了直线振动筛动力学模型,仿真分析了模型从启动到停机的全过程,结果证明振动筛启动和停机阶段存在共振区。

(2)研究了隔振弹簧非破坏性故障时对振动筛运行姿态的影响,通过6种弹簧故障动力学模型,仿真并计算出每种故障模型筛箱质心的运动轨迹,分析结果表明,弹簧的不同故障组合所对应的筛箱运行姿态是不同的,因此通过对筛箱运行姿态的实时监测,实现对振动筛弹簧故障的诊断是可行的。

(3)通过实验测试振动筛同一测点处的实测加速度时域图与仿真模型计算所得加速度时域图进行对比,验证了模型的可行性。

参考文献·

[1] 闻邦椿,刘树英.现代振动筛分技术及设备设计[M].北京:冶金工业出版社,2013.

[2]刘初升,彭利平,王宏,等.大型振动筛弹簧故障识别的自由响应法[J].振动工程学报,2013,26(4):624-632.

·

[3]彭利平,刘初升,王宏.减震弹簧故障下直线筛力学模型突变研究[J].振动与冲击,2012,31(18):148-152.

[4]周海沛,张士民,夏云飞,等.三轴变轨迹等厚振动筛运动学仿真[J].矿山机械,2011,39(3):76-79.

·

[5]冯康.大型双质体反共振振动筛的设计与动力学优化[D].济南:济南大学,2017.

·

文章选自:《煤炭技术》2022年04期